新能源汽車用導(dǎo)熱灌封膠

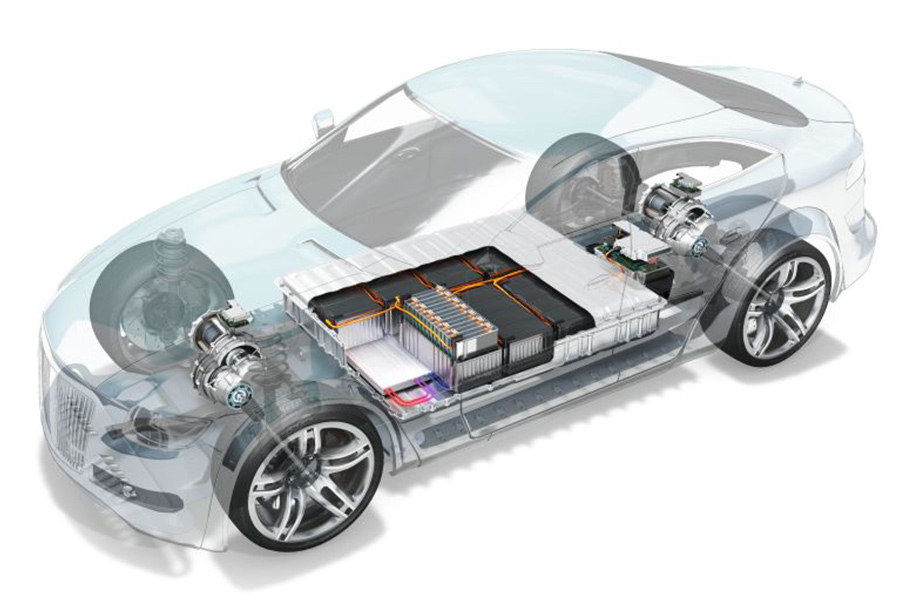

目前動力電池大多數(shù)是鋰離子電池,然而鋰離子電池在充電、碰撞等情況下易引起連鎖放熱反應(yīng)造成熱失控,導(dǎo)致汽車冒煙、失火、甚至炸掉等嚴(yán)重事故。且動力鋰電池組的性能包括能密度、使用壽命、放電倍率等受溫度影響很大,很多部件都需要嚴(yán)格的熱治理,如:電池、電控、電機(jī)、娛樂系統(tǒng)等等,需要將熱量及時導(dǎo)出,避免部件的損壞以及電池過熱引發(fā)起火的風(fēng)險,所以動力電池?zé)峁芾砑夹g(shù)是新能源汽車的核心技術(shù)之一。

01 導(dǎo)熱灌封膠為何能更好散熱?

目前應(yīng)用在整車熱治理系統(tǒng)的導(dǎo)熱材料有:導(dǎo)熱硅膠片、導(dǎo)熱絕緣材料、導(dǎo)熱灌封膠和導(dǎo)熱填縫材料。

其中,導(dǎo)熱灌封膠是目前新能源電動汽車應(yīng)用較為廣泛的一種有機(jī)硅導(dǎo)熱灌封膠材料,能在室溫條件下通過加成固化反應(yīng)形成一種柔軟、有彈性、表面具有粘附性的有機(jī)硅彈性體,同時還具有優(yōu)異的電氣絕緣性能。在傳統(tǒng)汽車領(lǐng)域,導(dǎo)熱硅膠灌封膠已廣泛應(yīng)用于電子電源模塊、高頻變壓器、連接器、傳感器等,提供導(dǎo)熱性能的同時又具有絕緣、填充、保護(hù)等作用。

導(dǎo)熱灌封膠之所以可以作為散熱材料是因為它比空氣擁有更高的導(dǎo)熱系數(shù),20℃下空氣的導(dǎo)熱系數(shù)為0.0267W/(m.K),而導(dǎo)熱灌封膠可以通過配方優(yōu)化而得到更高的導(dǎo)熱系數(shù),從而可以把電器件產(chǎn)生的熱量以更快的速度傳遞出去。當(dāng)兩個物體表面接觸在一起的時候,不可能完全緊密地接觸在一起,因為物體表面都會有粗糙度,總會有一些空氣隙夾雜在其中,而空氣的導(dǎo)熱系數(shù)非常之小,因此就造成了比較大的接觸熱阻。而使用柔軟可塑的熱界面材料就可以盡量填充這個空氣隙,降低接觸熱阻,提高散熱性能。

02 影響導(dǎo)熱灌封膠的因素

考慮到電機(jī)的實際工況條件,所用的灌封膠需具有高導(dǎo)熱、流動性好、耐開裂、粘結(jié)力強(qiáng)等性能,否則在用于汽車電機(jī)時會有灌封困難,增加汽車整重造成汽車能耗比過高的問題。

適用于電動車?yán)锝o電子元器件和動力電池模組的灌封膠材料可分為:環(huán)氧樹脂灌封膠;硅橡膠灌封膠(有機(jī)硅灌封膠);聚氨酯灌封膠。下面以環(huán)氧樹脂灌封膠為例,看看影響灌封膠性能的因素有哪些。

填料對灌封膠耐開裂性能的影響

環(huán)氧樹脂在固化過程中會產(chǎn)生一定的收縮,若使用單純的環(huán)氧樹脂用作電機(jī)灌封,當(dāng)灌封膠固化收縮產(chǎn)生的應(yīng)力大于灌封膠與機(jī)殼間的粘結(jié)力時,會造成脫殼現(xiàn)象;而當(dāng)灌封膠固化收縮產(chǎn)生的應(yīng)力小于灌封膠與機(jī)殼間的粘結(jié)力且灌封膠強(qiáng)度較差時,會造成灌封膠開裂現(xiàn)象。所以,為了避免這些現(xiàn)象的出現(xiàn),需要降低灌封膠的固化收縮率,增加灌封膠的強(qiáng)度,而往灌封膠中加入一定量的填料可以有效降低灌封膠的固化收縮率。

但是填料的添加量不可過多也不可太少。填料用量太少灌封膠的固化收縮率高,加多了雖然可以繼續(xù)降低灌封膠的固化收縮率,但是隨著填料的增加,灌封膠的黏度也會大幅增長。

填料對灌封膠導(dǎo)熱性能及力學(xué)性能的影響

一般導(dǎo)熱材料使用至多的導(dǎo)熱填料是 Al2O3;而高導(dǎo)熱性能的多采用金屬氮化物,如:SiN、AlN較為常用。導(dǎo)熱材料的熱導(dǎo)率不僅與導(dǎo)熱填料本身有關(guān),而且與導(dǎo)熱填料的粒徑分布、形態(tài)、界面接觸、分子內(nèi)部的結(jié)合程度等密切相關(guān)。

一般而言,纖維狀或箔片狀的導(dǎo)熱填料的導(dǎo)熱效果更好。另外,使用不同粒徑復(fù)配的填料配制的灌封膠的導(dǎo)熱能力也會較好。這是因為單一粒徑的填料顆粒不能很好地在灌封膠內(nèi)部形成連續(xù)的導(dǎo)熱通道,顆粒與顆粒之間存在間隙,而不同粒徑的填料顆粒之間,小粒徑的填料可以很好地彌補(bǔ)大顆粒填料之間產(chǎn)生的間隙,形成完整的導(dǎo)熱通道,達(dá)到更好的傳熱效果。

阻燃劑用量對灌封膠性能的影響

阻燃劑的加入可以提高灌封膠的阻燃性能,目前主要以氫氧化鋁及氫氧化鎂的使用為主。不過當(dāng)使用單一的氫氧化鋁或者氫氧化鎂作為阻燃劑時,阻燃效果不如采用阻燃劑復(fù)配手段。而且采用復(fù)配過的阻燃劑,可以使灌封膠的黏度更低。

之所以復(fù)配使用時阻燃效果更好,可能是因為氫氧化鋁的分解溫度約為250℃,吸收熱量為1965J/g,氫氧化鎂的分解溫度在300℃以上,它們都具有很好的阻燃性能,其阻燃機(jī)理主要是脫水、吸收熱量。當(dāng)溫度達(dá)到氫氧化鋁的分解溫度時,首先氫氧化鋁會吸收大量的熱量起到阻燃的效果,當(dāng)溫度進(jìn)一步升高,氫氧化鎂脫除水分也會起到一定的阻燃效果,因此二者1:1復(fù)配使用可降低阻燃填料的用量,這也保證了汽車電機(jī)在運行中出現(xiàn)異常情況時膠體不助燃。

偶聯(lián)劑對灌封膠性能的影響

合適的黏度不僅可以增加灌封膠的流動性,提高消泡能力,還能提高灌封膠中填料的抗沉降能力,從而保證產(chǎn)品的穩(wěn)定性,偶聯(lián)劑的加入就能有效解決以上問題。據(jù)研究,在樹脂與填料混合的過程中,在一定范圍內(nèi)樹脂的黏度會隨著硅烷偶聯(lián)劑加入量的增加而降低,直到趨于穩(wěn)定。

此外,對導(dǎo)熱填料進(jìn)行表面處理也可以提高填料的導(dǎo)熱性能,利用其與基膠的相容性,增加填充量,就可以實現(xiàn)灌封膠導(dǎo)熱性能大幅度提高。如:采用經(jīng)硅烷偶聯(lián)劑KH-550、A-151、六甲基二硅氮烷、二甲基二甲氧基硅烷表面處理的剛玉粉填充RTV 導(dǎo)熱硅橡膠,材料的熱導(dǎo)率就可從1.16w/(m.K)提高2.10w/(m·K),導(dǎo)熱性能提高近一倍。